Servicios

Composites

Un material compuesto o composite consta de dos elementos principales, una matriz y un refuerzo uno de los más conocidos es el PRFV que se logra a partir de la fibra de vidrio, esta se encuentra en forma de hilos o fibras largas como su nombre lo indica actuando como refuerzo. Y la resina, que actúa como un adhesivo que une las fibras entre sí siendo la matriz proporcionando resistencia y durabilidad al material.

El PRFV es un composite que se utiliza en una amplia variedad de industrias debido a sus propiedades únicas. Es un material ligero pero resistente, lo que lo hace ideal para aplicaciones donde se requiere una alta resistencia mecánica sin agregar demasiado peso. Además, es un material resistente a la corrosión y a la intemperie, lo que lo hace adecuado para su uso en entornos hostiles.

Algunos ejemplos de los usos de la fibra de vidrio en diferentes industrias son los siguientes:

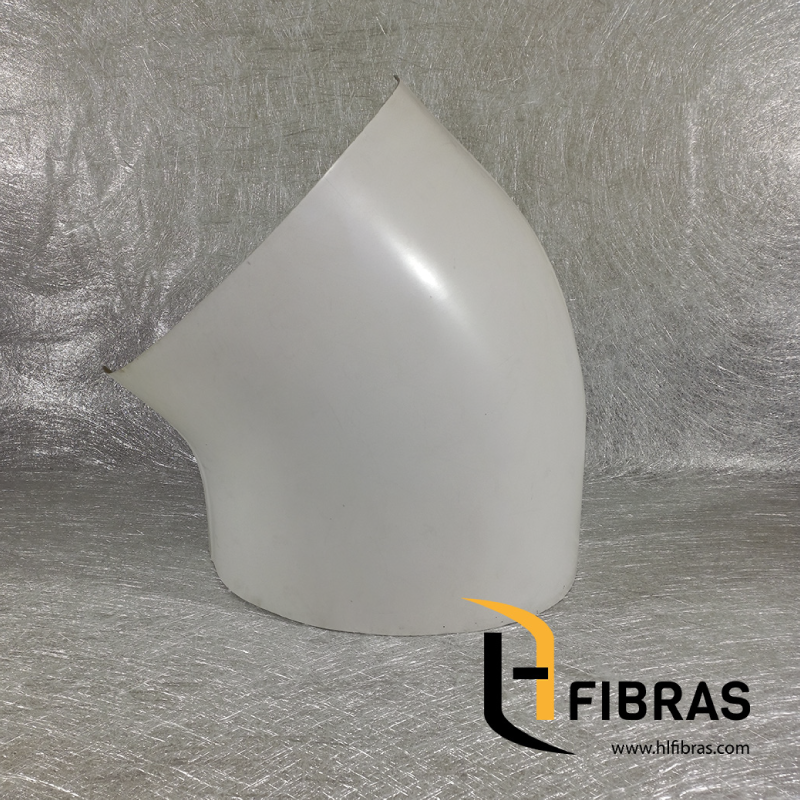

- Construcción: se utiliza en la fabricación de paneles, láminas, ductos de ventilación, techos, y otros componentes estructurales debido a su alta resistencia y durabilidad.

- Automotriz: se utiliza en la fabricación de carrocerías, láminas, piezas de interior y exterior, y otros componentes debido a su alta resistencia mecánica y bajo peso.

- Aeroespacial: se utiliza en la fabricación de componentes de aviones y cohetes debido a su alta resistencia y ligereza.

- Náutica: se utiliza en la fabricación de embarcaciones, tablas de surf, y otros productos de deportes acuáticos debido a su resistencia a la corrosión y a la intemperie.

- Industria eléctrica: se utiliza en la fabricación de cestas elevadoras, liners, cajones porta herramientas para trabajos en alturas, aisladores, transformadores, y otros componentes eléctricos debido a su alta resistencia y bajo costo.

En resumen, la fibra de vidrio es un material compuesto ampliamente utilizado en diferentes industrias debido a su alta resistencia, durabilidad, resistencia a la corrosión y ligereza.

En Hl fibras fabricamos todo tipo de piezas PRFV de acuerdo a la necesidad para todo tipo de industrias.

Los composites son materiales formados por la combinación de dos o más componentes con propiedades físicas o químicas diferentes, que al trabajar juntos crean un material con características superiores a las de los componentes individuales. En la industria, los composites más comunes son aquellos formados por una matriz (unión) y un refuerzo. La matriz puede ser un polímero, un metal o una cerámica, y actúa como el "pegamento" que mantiene los refuerzos en su lugar. Los refuerzos, que pueden ser fibras de vidrio, carbono o aramida, aportan resistencia y rigidez al material. Esta combinación permite obtener materiales que son ligeros pero extremadamente fuertes, y que presentan una alta resistencia a la corrosión, lo cual es ideal para aplicaciones en ambientes agresivos. Los composites se utilizan en diversas industrias, desde la aeroespacial hasta la automotriz, pasando por la construcción y la deportiva, debido a sus ventajas significativas en términos de rendimiento y durabilidad.

Los composites ofrecen numerosas ventajas en comparación con los materiales tradicionales. Una de las principales es su alta relación resistencia-peso, lo que significa que pueden soportar grandes cargas con un peso significativamente menor que los metales. Esto es especialmente beneficioso en la industria aeroespacial y automotriz, donde la reducción de peso puede traducirse en una mayor eficiencia de combustible. Además, los composites son altamente resistentes a la corrosión y al desgaste, lo que reduce los costos de mantenimiento y prolonga la vida útil de los productos. Otra ventaja es su capacidad de ser moldeados en formas complejas, lo que permite diseños innovadores y personalizados que no serían posibles con materiales tradicionales. Los composites también tienen excelentes propiedades de aislamiento térmico y eléctrico, lo que los hace ideales para aplicaciones en entornos extremos. En resumen, los composites ofrecen una combinación única de resistencia, durabilidad y versatilidad que los hace ideales para una amplia gama de aplicaciones industriales.

Existen varios tipos de composites, clasificados principalmente según la naturaleza de su matriz: polímeros reforzados con fibra (FRP), compuestos de matriz metálica (MMC) y compuestos de matriz cerámica (CMC). Los FRP son los más comunes y están compuestos por fibras de refuerzo, como fibra de vidrio o fibra de carbono, y una matriz polimérica como epoxi o poliéster. Estos materiales son conocidos por su alta resistencia y ligereza, y se utilizan en aplicaciones que van desde piezas de automóviles y aviones hasta equipos deportivos y estructuras de construcción. Los MMC, por otro lado, combinan metales como aluminio o titanio con refuerzos de fibra o partículas, resultando en materiales que tienen una alta resistencia al calor y al desgaste, adecuados para aplicaciones en la industria aeroespacial y de turbinas. Los CMC, compuestos por una matriz cerámica y refuerzos de fibra cerámica, son extremadamente resistentes a altas temperaturas y se utilizan en entornos muy exigentes, como en componentes de motores de cohetes y sistemas de frenos de alta velocidad. Cada tipo de composite ofrece características específicas que lo hacen adecuado para diferentes aplicaciones industriales.

La fabricación de composites implica varios métodos que varían según el tipo de material y su aplicación final. Uno de los métodos más comunes es la laminación manual, donde capas de fibra de vidrio o carbono se colocan en un molde y se impregnan con resina. Este método es simple y económico, ideal para producciones de bajo volumen. Otro método es el moldeo por inyección, donde la resina y los refuerzos se mezclan y se inyectan en un molde cerrado, permitiendo una producción rápida y precisa de piezas complejas. El moldeo por transferencia de resina (RTM) es otra técnica utilizada, donde las fibras se colocan en un molde y luego la resina se inyecta a presión, llenando todos los espacios y eliminando burbujas de aire. En la industria aeroespacial, el moldeo en autoclave es común, donde los materiales se curan bajo alta presión y temperatura, asegurando una alta calidad y uniformidad en las piezas finales. En HL Fibras, utilizamos técnicas avanzadas y equipos de última generación para fabricar composites de alta calidad, adaptándonos a las necesidades específicas de cada cliente.

Los composites se utilizan en una amplia variedad de industrias debido a sus propiedades únicas y ventajas significativas. En la industria aeroespacial, se emplean para fabricar componentes estructurales de aviones y helicópteros, como alas y fuselajes, gracias a su ligereza y alta resistencia, lo que ayuda a mejorar la eficiencia de combustible y reducir los costos operativos. En la automotriz, los composites se utilizan para fabricar carrocerías y partes internas de vehículos, ofreciendo beneficios en términos de reducción de peso y mejora del rendimiento. En la construcción, se emplean en la creación de paneles y estructuras de refuerzo que son resistentes a la corrosión y tienen una larga vida útil. Los composites también son populares en la industria deportiva, donde se utilizan para fabricar equipos como bicicletas, raquetas y bates, proporcionando una combinación de ligereza y durabilidad que mejora el rendimiento del atleta. Además, los composites se utilizan en la industria marítima para construir cascos de barcos y otros componentes debido a su resistencia al agua y la corrosión. La versatilidad de los composites los hace ideales para una amplia gama de aplicaciones.

Comparados con materiales tradicionales como el metal o la madera, los composites ofrecen una relación resistencia-peso mucho mayor, lo que significa que pueden soportar cargas mayores con menos peso. Esto es especialmente beneficioso en aplicaciones donde la reducción de peso es crucial, como en la industria aeroespacial y automotriz. Además, los composites son resistentes a la corrosión y al desgaste, lo que reduce los costos de mantenimiento y prolonga la vida útil de los productos. Otra ventaja es su capacidad para ser moldeados en formas complejas y personalizadas, permitiendo diseños innovadores que no serían posibles con materiales tradicionales. Los composites también ofrecen excelentes propiedades de aislamiento térmico y eléctrico, lo que los hace ideales para aplicaciones en entornos extremos. En comparación con los metales, los composites no sufren de fatiga del material y pueden mantener sus propiedades mecánicas durante más tiempo bajo cargas cíclicas. Estas ventajas hacen que los composites sean una opción preferida para una amplia gama de aplicaciones industriales, desde la construcción hasta la fabricación de equipos deportivos y más.